Indústria 4.0: Desafios e perspetivas para a fábrica do futuro e maquinação inteligente

Competição global cada vez maior, hábitos de consumo em constante mudança, prazos cada vez mais curtos... Neste contexto, o setor industrial não teve escolha a não ser evoluir os seus métodos de produção para as tecnologias digitais. É por isso que falamos sobre a Indústria 4.0 há mais de uma década. Devido ao avanço das tecnologias da informação, comunicações móveis e robótica, as múltiplas oportunidades abrem tantas perspetivas quanto desafios.

-

Entre desafios de competitividade, agilidade, produtividade e tecnologias inteligentes, qual será a fábrica do futuro?

I) O que é a Indústria 4.0?

1 - Conceito e origem da “indústria 4.0”

Conceito destacado pela primeira vez na Feira de Tecnologia Industrial em Hannover em 2011, foi falada a indústria 4.0 para abordar as três primeiras revoluções industriais.

A primeira ocorreu no século XVIII após a invenção das máquinas a vapor, permitindo a produção mecanizada. A chegada da rede elétrica permitiu o surgimento da segunda revolução industrial no final do século XVIII. Finalmente, a automação da produção no século 20 levou à terceira revolução.

A ideia por detrás da Indústria 4.0 é transformar a tendência da globalização a favor das indústrias, incentivando as fábricas a equiparem-se com as mais recentes ferramentas tecnológicas, todas em rede através da Internet e da Cloud.

Na nova fábrica, a ideia é colocar a fábrica ao serviço do operador, em detrimento do operador ao serviço da fábrica. Sendo as pessoas o fator central neste plano, tudo é feito para melhorar a ergonomia, produtividade e segurança de cada posto de trabalho. A evolução dos métodos de produção levou o operador a ter que realizar cada vez mais procedimentos, o objetivo da fábrica ultraconectada é desmaterializar todas essas fases, para que o ser humano esteja centrado nas tarefas de alto valor agregado. Para isso, cada máquina estará conectada e comunicará com a rede, e a informação será transversal para ser distribuída entre os diferentes serviços. As informações fluirão de forma suave e eficiente do cliente, desde o seu pedido de compra, passando por todas as etapas de fabricação, até o embarque do produto acabado.

o objetivo da fábrica ultraconectada é desmaterializar todas essas fases, para que o ser humano esteja centrado nas tarefas de alto valor agregado

2 - Os componentes da indústria 4.0: do que estamos a falar?

A Indústria 4.0 refere-se à convergência de tecnologias digitais e técnicas de produção industrial. Mais do que uma revolução, é uma evolução dos equipamentos existentes que são melhorados e colocados no centro de uma rede, dentro da qual toda a informação é partilhada. Como tal, as novas tecnologias permitem apoiar esta mudança.

- A Internet das Coisas (IOT) e a sua dimensão inteligente constituem uma força inovadora: a ascensão de novos produtos como serviços, transformação de um modelo de negócios e novas perspetivas de mercado.

- A fabricação aditiva ou impressão 3D é um processo de fabricação rápido e escalável. Longe dos padrões tradicionais, adapta-se perfeitamente à produção de pequenas séries para as quais é muito competitivo. Também permite a produção de peças complexas, reduzindo o número de etapas intermediárias. Seja um protótipo, uma peça personalizada ou um item de personalização, a impressão 3D acelera o design e protege a produção.

- O COBOT (contração de Colaborativo e Robô): avanço conhecido dos colaboradores da Indústria 4.0, este robô industrial de fácil programação assume o papel do operador assistente, substituindo geralmente o braço humano para tarefas simples e repetitivas. Para a empresa, o COBOT melhora a precisão, eficiência, segurança nos postos de trabalho… e a produtividade.

A realidade aumentada (AR – Augmented Reality) consiste na sobreposição de conteúdos virtuais 3D à realidade. Exibindo as informações essenciais na produção, o processo permite ao operador visualizar o andamento de um procedimento em tempo real, e realizá-lo com rapidez e eficiência. Sendo uma sinergia real entre o físico e o digital, a realidade aumentada é um ativo real para melhorar a qualidade e a produtividade, ao mesmo tempo em que protege os processos.

A simulação de processos, com recurso a software de análise, permite identificar as melhores opções para a produção ou manutenção das máquinas e, consequentemente, a otimização dos ativos.

A maquete digital permite que vários testes sejam realizados antes do primeiro protótipo de um produto, ou do primeiro lançamento em produção de uma linha industrial...

Os Sistemas Físicos Cibernéticos (CPS) visam acrescentar funcionalidades adicionais aos elementos físicos para fins de controlo e gestão de processos. Estes são elementos-chave na cadeia de informações.

O Big Data Industrial, desafio essencial para a Indústria 4.0, é uma poderosa tecnologia de análise de dados em tempo real, que permite monitorizar a produção e a qualidade com muita precisão para tomar as melhores decisões com reatividade. A sua evolução para “Smart data” com a generalização da inteligência artificial, deverá contribuir para um avanço significativo na manutenção preditiva.

3 – Quais são as aplicações para a Indústria 4.0?

Os aplicativos da Indústria 4.0 têm por objetivo a simplificação dos processos de aquisição, fabricação e produção, reduzindo custos, num contexto complexo. Desde a estratégia paperless da empresa até a introdução da “Internet das Coisas” industrial, são muito diversificadas, mas todas convergem para um ganho de produtividade.

Primeiro, pensamos na desmaterialização global dos documentos da empresa, que logicamente faz parte da estratégia de digitalização industrial. Associado a uma solução de EDM (Electronic Document Management) ou ECM (Enterprise Content Management) para armazená-los e compartilhá-los, permite mais transparência, menos erros e trabalho colaborativo: a economia de tempo e dinheiro é significativa.

A internet, quando aliada às novas tecnologias, também desempenha um papel importante na Indústria 4.0. A “Internet das Coisas” Industrial, uma variante da IOT, envolve a captura de dados em tempo real para monitorização de máquinas. A este respeito, determinados processos de controlo, estes próprios dotados de Inteligência Artificial, conferem às máquinas funcionalidades de auto-análise dos seus dados: necessidade de manutenção, avaliação da qualidade das peças nos cursos de produção, reporte de quaisquer avarias, etc. A capacidade de resposta e a tomada de decisões estratégicas são ainda melhores.

Podemos ir ainda mais longe envolvendo parceiros, clientes e fornecedores no processo! Para isso, a integração de redes informáticas como uma extranet, um EDI (Electronic Data Interchange) ou mesmo uma plataforma web transaccional, permite uma comunicação ótima e constitui uma verdadeira sinergia com as tecnologias 4.0. Por exemplo, como parte da monitorização da utilização, os produtos conectados a sensores emitem um alerta, em caso de mau funcionamento ou necessidade de manutenção, enviado esta informação diretamente ao cliente/fornecedor.

A lista de possibilidades ainda é longa. O que deve ser lembrado é que todas as aplicações inerentes à Indústria 4.0 são baseadas em captura e análise de dados em tempo real, aliadas à Inteligência Artificial e novas tecnologias. No final, os processos são simplificados, a previsão melhorada e a cadeia produtiva otimizada de A a Z.

II) Desafios e perspetivas para a fábrica do futuro

1 - Por que motivo a Indústria 4.0 é essencial para o meu negócio?

O grande desafio da evolução digital da empresa para a Indústria 4.0 está ligado à noção de continuidade digital. Como tal, trata-se de poder explorar os dados de um produto em tempo real, durante o seu ciclo de vida. Um requisito que pressupõe a preservação da cadeia de valor desde o projeto até a manutenção no cliente, controlando fluxos de dados crescentes independentemente da complexidade do produto. O objetivo: ter a informação certa, na hora certa, para tomar decisões factuais e relevantes. Beneficiar de um acesso fluido à informação, e partilhado por todos, representa o mínimo necessário para o conseguir!

Desta forma, ao deslocar os fluxos de comunicação e promover o trabalho colaborativo, a empresa tem notórias vantagens sinérgicas na adaptação ao mercado e às necessidades dos clientes.

É realmente uma questão de poder gerir a produção de modo “ágil, flexível e reativo” para acelerar o design, ser mais eficiente na produção e melhorar a qualidade. Informações valiosas são assim mais facilmente identificadas e novas perspetivas comerciais muito melhor exploradas.

Também devemos ter em mente que é o desenvolvimento contínuo de novas tecnologias que permite essa continuidade digital... e a impõe ao mesmo tempo. De fato, levou a soluções tão poderosas quanto fáceis de usar e, acima de tudo, cada vez mais económicas! Tanto que hoje a vantagem competitiva que oferecem é tal que a sua utilização pode tornar-se "inevitável", por motivos óbvios de competitividade, produtividade e.… rentabilidade! Para permanecer na corrida, a transição para a indústria 4.0 é, portanto, essencial.

2 - Como funcionará o sistema de produção da fábrica do futuro?

O círculo virtuoso da operação da Fábrica 4.0 envolve a recolha e análise de dados em tempo real, a preservação e aproveitamento do know-how, a segurança do processo e a inteligência artificial ao serviço da produção.

O desafio reside na capacidade de se adaptar rapidamente a novas formas de consumo, ou seja, pedidos de personalização e peças únicas a um custo mais baixo, a fábrica do futuro terá de colocar o consumidor no centro da sua transformação digital.

Mas não de qualquer forma! Trata-se de olhar para a frente e ir avançando aos poucos, não sendo trivial a gestão da mudança.

No entanto, no longo prazo, o funcionamento otimizado da indústria 4.0 deve seguir a seguinte lógica:

- Utilização de tecnologias de informação e comunicação permitindo que todos os sistemas da fábrica, e os recursos entre eles, interajam constantemente, para que a informação seja processada num tempo muito curto.

- Em termos de maquinação, implementação de sistemas inteligentes capazes de autoavaliação e autocorreção. O objetivo é garantir e flexibilizar a produção, mas também maximizar a eficiência, graças à redução dos custos de mão de obra e energia.

- Para o colaborador, trabalho apoiado pela ajuda da robótica, reforço da especialização do seu cargo e conhecimento exigido na utilização das máquinas de forma a garantir a qualidade do serviço prestado aos consumidores.

Uma aberração há uma década, mas hoje, as fábricas interconectadas e inteligentes estão a tornar-se mais democráticas. Além disso, quem recusaria um modo de operação confiável, apoiando os operadores nas suas tarefas diárias, facilitando análises e projeções, possibilitando responder a uma solicitação específica, de forma rápida e com menor custo, ao mesmo tempo em que promove a produtividade?

Além disso, no quadro da indústria 4.0, o chão de fábrica deve evoluir para um conceito de "empresa inteligente", tão flexível que seja capaz de se transformar permanentemente, a bordo de clientes e colaboradores, explorar a todo o momento a sua cadeia de valor e levar a cabo processos de inovação de forma perpétua... Uma atitude inteligente em que se combinam movimento perpétuo e tempo real!

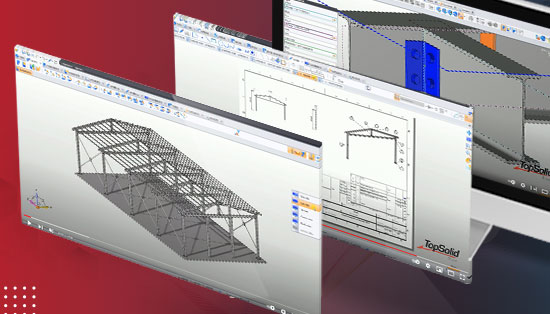

III) Como o TopSolid se encaixa na Indústria 4.0?

A CadSolid oferece uma cadeia digital totalmente integrada há anos através do seu conjunto de soluções de software CAD, CAM, PDM com o software TopSolid e gestão do chão de fábrica com o software MTS7 e, portanto, oferece total conectividade desde o projeto até a produção, incluindo sistemas digitais externos, como plataformas digitais, clientes e fornecedores. Uma solução que envolve funções inteligentes de centralização, análise e restituição de dados, permitindo a tomada de decisões rápidas e precisas...

Assim, com o TopSolid (solução digital para design, fabrico e gestão de projetos) e com o MTS7 (software de gestão industrial) , posicionamo-nos como o parceiro da performance industrial, permitindo responder aos desafios de otimização da produtividade e competitividade relacionados com a indústria.

IV) O TopSolid continua a sua evolução rumo ao futuro, o que implica:

Projeto inteligente: além dos modelos 3D já bem recuperados a nível geométrico, a recuperação de informações de maquinação (PMI) e tolerâncias, bem como a consideração de operações de fresagem e torneamento.

Mais automação: cálculos preditivos: cálculos de vibração, deformação de peças devido à fixação; gestão refinada da vida útil da ferramenta (com condições de corte calculadas); famílias de peças semelhantes (adaptação à produção em massa personalizada); geração de faixas automaticamente; gestão de todo o fluxo do processo de fabricação: desde a primeira importação 3D até a peça maquinada.

Simulação numérica: otimização de programas CNC para aumento de produtividade e segurança.

Mais confiabilidade e rastreabilidade nos processos de orçamento e controlo de peças.

Uso da Cloud: coletar o BigData da empresa, identificar cálculos erróneos, atualização do software constantemente.

Colocar as pessoas no centro da próxima revolução industrial: apoio à mudança, implementação de formação certificadora para benefício mútuo das empresas e dos seus colaboradores.